印版垃圾

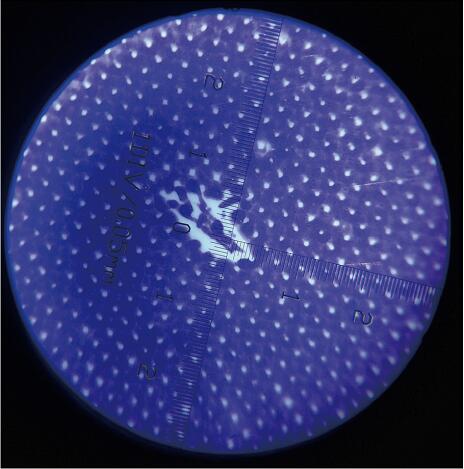

印版垃圾是指在生产过程中由于各种原因导致的异物粘附于印版上,转印至承印物表面后在图案上显现异物的形状,表现为每个版周长上固定位置、连续性、有规律地出现,直至异物掉落或清除为止,如图4所示。

图4 印版垃圾

印版垃圾产生的原因一般有以下几种:

1. 操作区域环境差

印刷机操作区域(特别是上料区)因为需要不断拆包、上料、贴胶带、接料、斩料等重复工作,地面上不可避免会有些碎片膜或纸屑,甚至头发等异物;而原材料在快速放卷过程中产生的静电比较大,地面上的异物就可能会被静电吸附带入原材料中,当承印物印刷到这些异物时,粘附在印版上,而产生印版垃圾。

2. 原材料上有蚊虫

原材料在制造收卷过程中可能会包裹异物,特别是蚊虫,这种现象在薄膜印刷厂比较常见,同样会造成印版垃圾。

以上两个原因造成问题的解决方案:首先,时刻保持机台区域干净无异物,每次交接班做彻底清洁卫生;其次,可在原材料进印刷色组之前的导辊上面缠绕一层纸胶带,粘性面朝外,可粘除原材料上的异物,隔三天更换一次以免胶带粘性降低不起作用。有条件的企业可以加装自粘导辊,有些印刷机购买时配备有除尘装置那就更好。

3. 印刷色组上干油墨掉落

印刷色组区域的墨盘背面、色组烘箱上难免会有些油墨,等油墨干透之后,在机器震动下可能会部分掉落至印版上,造成印版垃圾。

解决方案:杜绝源头,保持色组间干净。

皱褶

皱褶又称膜皱,是指由于各种原因导致印刷的产品图案上出现纵向或斜条状白纹,油墨没有印上,严重的甚至会出现材料重叠在一起的,展平之后图案会有错位,间断性出现,如图5所示。

图5 典型的皱褶样张

膜皱产生的原因一般有以下几种:

1. 原膜原因

① 在印刷过程中发现有一种膜皱现象,把膜展平之后发现薄膜边缘有多出一小块,呈现三角形形状。遇到这种情况,就是制膜车间在原膜收卷之前就有褶皱,在褶皱错位的情况下经过裁切边丝收卷,那时表面看收卷端面是平整的,但是褶皱经过展平之后边缘就会多出一块。

解决方案:把原膜在机器上空走一遍或者离线复卷一遍,张力设定比正常略大,使原膜能展平。之后再印刷,如果无法展平只能更换原料。

② 原膜表面没有褶皱,但是上机印刷之后就会出现皱褶。要判断原因,把原膜裁切下10米左右,两人两端拉住展平观察原膜表面,如果原膜上有一高一低条纹,那就是吹膜有流道,用测厚仪去测量会发现流道部位比其它部位偏薄,在印刷时印版容易把有流道部位压皱。

解决方案:在不影响产品质量的前提下,把进料张力适当加大1-2Kg,如无效果只能更换原料。

③ 原膜表面没有褶皱,但是放卷出来之后发现导辊与导辊之间原膜边缘一边平整另一边耷拉下来不平整,这种情况是原膜直线度不良,有单边。

解决方案:在不影响产品质量的前提下把进料张力适当加大1-2Kg,如无效果只能更换原料。

2. 温差过大

这种情况只有在冬季温度较低进行薄膜印刷时才会发生,车间温度如低于15℃,原膜若存放在仓库中,温度甚至会更低,上机后由于原膜和中心压印辊温差过大,导致薄膜间断性拱起,无法在中心压印辊上贴平引起皱褶。

解决方案:

① 紧急情况下,可以在印刷机上复卷一遍,趁热及时印刷,需在半小时之内及时上机。

② 在原料进中心压印辊之前对原膜进行预加热。

③ 提高车间温度到15℃以上,等1-2小时后原膜温度有提高后印刷。

④ 把仓库中的原膜提前运输至印刷车间,放置8小时以上再上机印刷。

|